Formy wtryskowe to narzędzia wykorzystywane w przemyśle do produkcji elementów z tworzyw sztucznych. Dzięki nim możliwe jest uzyskanie precyzyjnych kształtów oraz powtarzalności wyrobów. W dalszej części artykułu przyjrzymy się bliżej budowie, zastosowaniu oraz technologii wtryskiwania form wtryskowych.

Kompendium wiedzy o formach wtryskowych

Formy wtryskowe kompendium wiedzy to kompleksowe źródło informacji na temat narzędzi wykorzystywanych w przemyśle do produkcji elementów z tworzyw sztucznych. W tej sekcji omówimy podstawowe informacje o formach wtryskowych, ich zastosowaniu oraz znaczeniu w przemyśle.

Formy wtryskowe są kluczowym elementem procesu wytwarzania wyrobów z tworzyw sztucznych. Dzięki nim możliwe jest uzyskanie precyzyjnych kształtów oraz powtarzalności wyrobów. Formy te są wykorzystywane w różnych gałęziach przemysłu, takich jak motoryzacja, medycyna, elektronika czy opakowania.

W procesie wtryskiwania tworzywa sztucznego, formy wtryskowe są napełniane rozgrzanym materiałem, który następnie stygnie i zastyga, przyjmując ostateczny kształt. Ważnym aspektem pracy z formami wtryskowymi jest ich właściwe przygotowanie oraz konserwacja, aby zapewnić długą żywotność narzędzi oraz wysoką jakość produkowanych elementów.

W zależności od zastosowania, formy wtryskowe mogą być wykonane z różnych materiałów, takich jak stal, aluminium czy mosiądz. Wybór odpowiedniego materiału zależy od wielu czynników, takich jak rodzaj tworzywa sztucznego, wymagana wytrzymałość formy czy ilość produkowanych elementów.

Warto również zwrócić uwagę na fakt, że formy wtryskowe są często projektowane i produkowane na zamówienie, co pozwala na dostosowanie narzędzi do indywidualnych potrzeb klienta oraz uzyskanie wyrobów o unikalnych kształtach i właściwościach.

Podsumowując, formy wtryskowe są niezbędnym narzędziem w przemyśle tworzyw sztucznych, umożliwiającym produkcję elementów o precyzyjnych kształtach oraz powtarzalności. Wiedza na temat form wtryskowych, ich zastosowania oraz właściwości jest kluczowa dla osób związanych z branżą, a formy wtryskowe kompendium wiedzy stanowi doskonałe źródło informacji na ten temat.

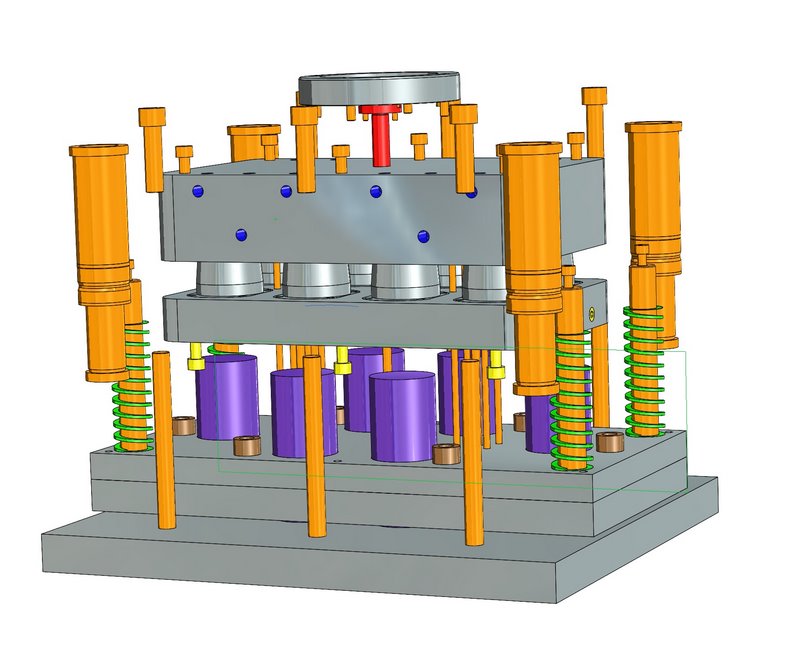

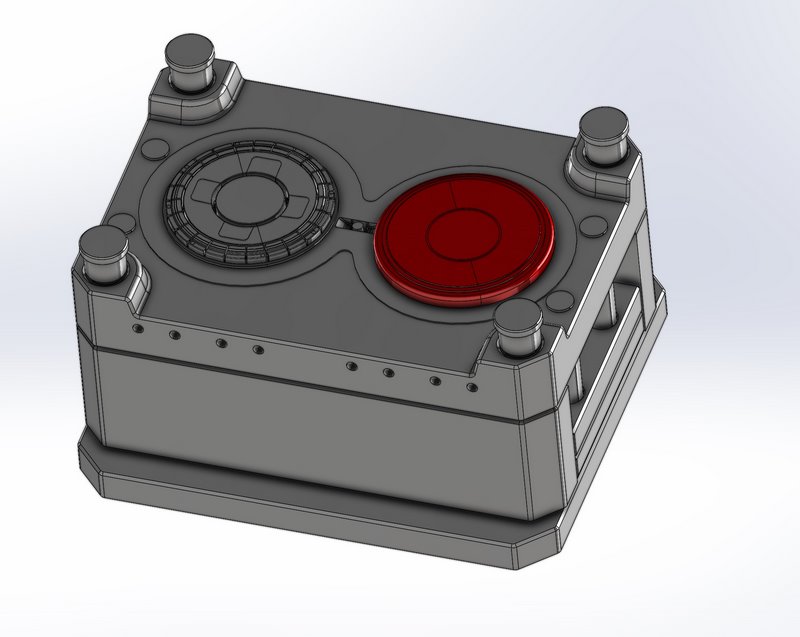

Budowa i akcesoria do form wtryskowych

Formy wtryskowe budowa i akcesoria to kluczowe elementy, które wpływają na jakość i precyzję wykonywanych elementów z tworzyw sztucznych. W tej sekcji przyjrzymy się budowie form wtryskowych oraz omówimy poszczególne elementy i akcesoria do form wtryskowych.

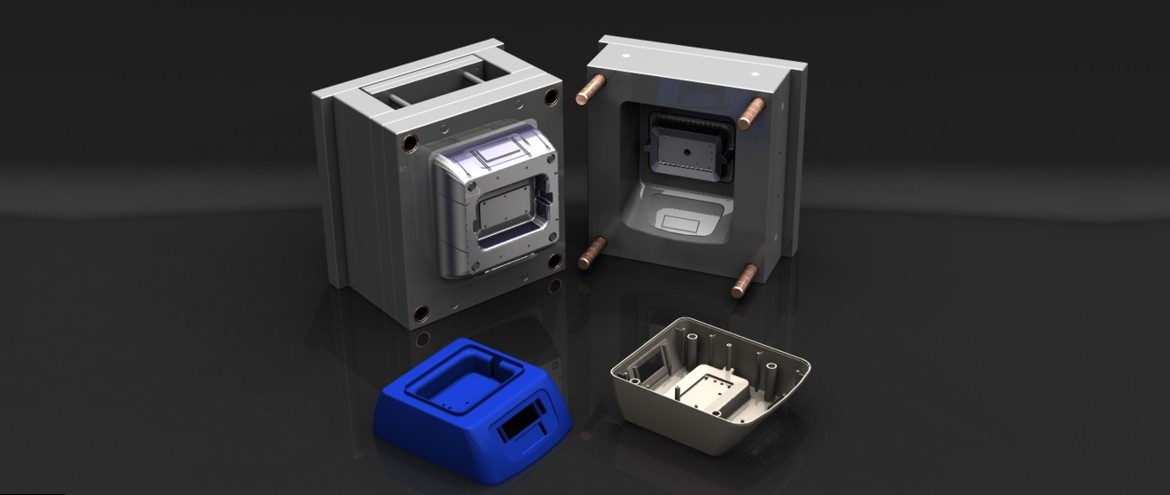

Konstrukcja form wtryskowych

Forma wtryskowa składa się z kilku podstawowych części, takich jak:

-

korpus formy - zewnętrzna część formy, która nadaje jej kształt i zapewnia stabilność,

-

wnętrze formy - przestrzeń, w której tworzywo sztuczne jest wtryskiwane i zastyga,

-

system wtrysku - elementy odpowiedzialne za doprowadzenie rozgrzanego tworzywa do wnętrza formy,

-

system chłodzenia - układ rur i kanałów, który pozwala na kontrolowanie temperatury formy i przyspiesza proces stygnięcia tworzywa,

-

system wyjmowania - mechanizmy, które umożliwiają wyjęcie gotowego elementu z formy.

Ważnym aspektem pracy z formami wtryskowymi są akcesoria do form wtryskowych, które ułatwiają ich obsługę, konserwację oraz poprawiają jakość produkowanych elementów. Niektóre z nich to:

-

śruby i nakrętki - służą do mocowania formy w maszynie wtryskowej,

-

smarownice - umożliwiają smarowanie formy, co przedłuża jej żywotność,

-

czujniki temperatury - kontrolują temperaturę formy, co pozwala na optymalizację procesu wtryskiwania,

-

zawory - regulują przepływ tworzywa oraz chłodziwa w formie,

-

elementy uszczelniające - zapobiegają wyciekom tworzywa oraz chłodziwa z formy.

Wybór odpowiednich akcesoriów do form wtryskowych jest kluczowy dla zapewnienia wysokiej jakości produkowanych elementów oraz długiej żywotności formy. Dlatego warto zwrócić uwagę na jakość używanych akcesoriów oraz regularnie przeprowadzać konserwację formy, aby utrzymać jej sprawność na najwyższym poziomie.

Formy wtryskowe do tworzyw sztucznych

Formy wtryskowe do tworzyw sztucznych są kluczowym elementem w procesie przetwórstwa tworzyw sztucznych, zwłaszcza w technologii wtryskiwania tworzyw sztucznych. W tej sekcji omówimy, jakie formy wtryskowe są stosowane w przetwórstwie tworzyw sztucznych oraz opiszemy proces wtryskiwania.

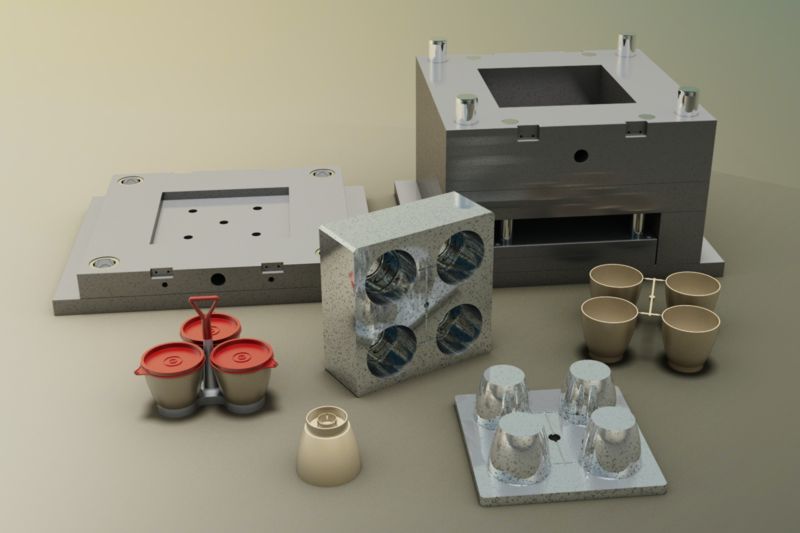

Rodzaje form wtryskowych

W przetwórstwie tworzyw sztucznych stosuje się różne rodzaje form wtryskowych, które można podzielić na kilka kategorii, takich jak:

-

formy jednogniazdowe - posiadają jedno gniazdo, w którym wtryskiwane jest tworzywo,

-

formy wielogniazdowe - mają kilka gniazd, co pozwala na jednoczesne wytwarzanie kilku elementów,

-

formy rodzajowe - umożliwiają wytwarzanie różnych elementów z jednej formy,

-

formy z wymiennymi wkładkami - pozwalają na szybką zmianę kształtu wytwarzanych elementów poprzez wymianę wkładki w formie.

Proces wtryskiwania tworzyw sztucznych polega na wprowadzeniu rozgrzanego tworzywa do wnętrza formy wtryskowej, gdzie następnie zastyga, przyjmując kształt wyznaczony przez formę. Proces ten składa się z kilku etapów:

-

rozgrzewanie tworzywa - tworzywo sztuczne jest podgrzewane do odpowiedniej temperatury, aby stało się płynne,

-

wtryskiwanie tworzywa - płynne tworzywo jest wtryskiwane do wnętrza formy pod wysokim ciśnieniem,

-

stygnięcie tworzywa - tworzywo zastyga w formie, przyjmując jej kształt,

-

wyjmowanie elementu - gotowy element jest wyjmowany z formy, a forma jest przygotowywana do kolejnego cyklu wtryskiwania.

W procesie wtryskiwania tworzyw sztucznych istotne jest dobranie odpowiednich parametrów, takich jak temperatura tworzywa, ciśnienie wtrysku czy czas stygnięcia, które wpływają na jakość wytwarzanych elementów. Dlatego ważne jest, aby formy wtryskowe do tworzyw sztucznych były precyzyjnie wykonane oraz dostosowane do specyfiki przetwarzanego tworzywa.

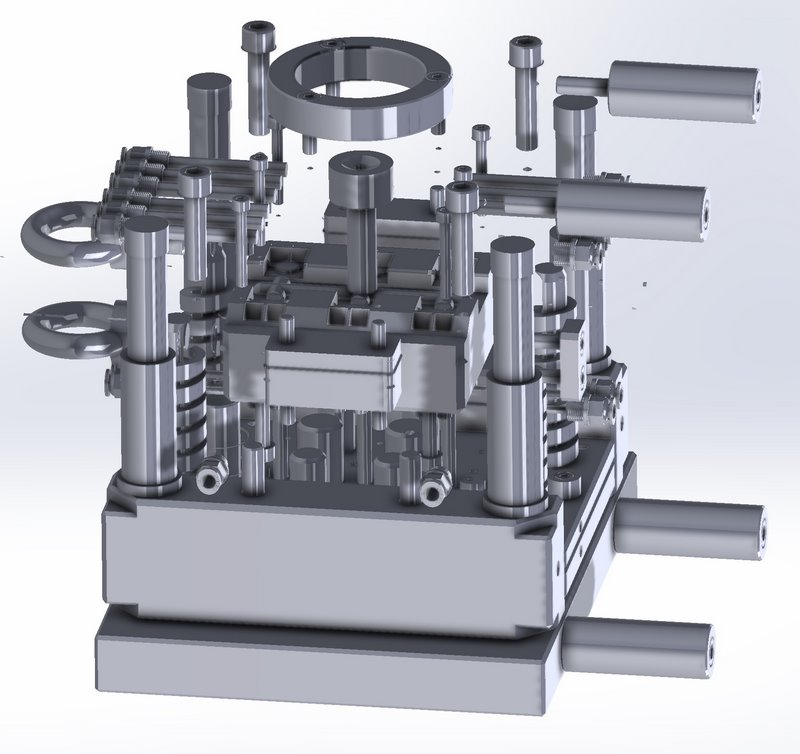

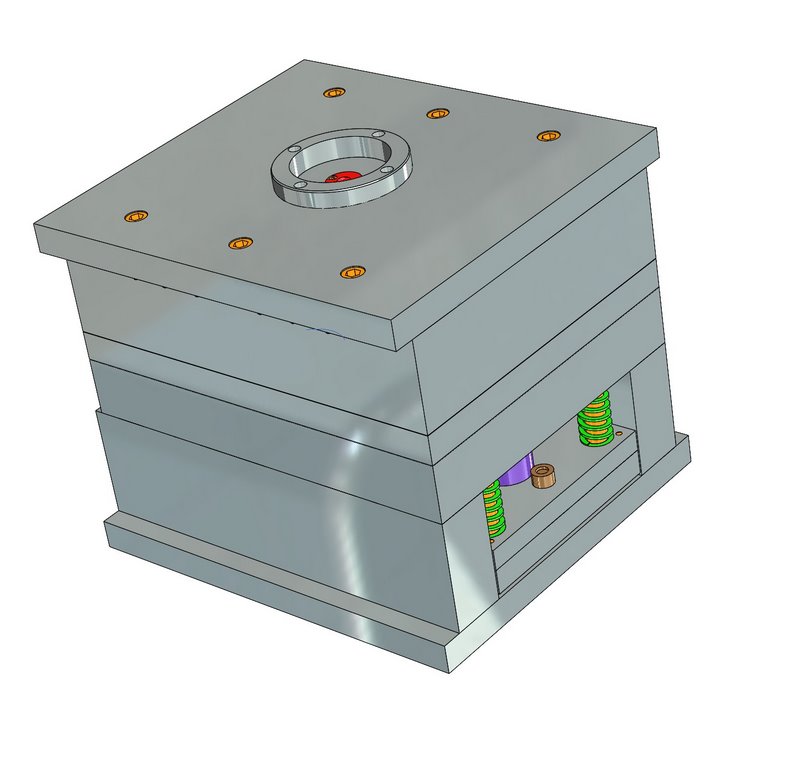

Produkcja form wtryskowych

Produkcja form wtryskowych to skomplikowany proces, który wymaga precyzyjnego wykonania oraz uwzględnienia wielu aspektów. W tej sekcji omówimy proces produkcji formy wtryskowej, średni czas produkcji, koszty oraz najważniejsze aspekty produkcji form.

Proces produkcji formy wtryskowej można podzielić na kilka etapów:

-

projektowanie formy - na podstawie wymagań klienta oraz specyfiki tworzywa, tworzy się projekt formy wtryskowej,

-

wykonanie formy - formy wtryskowe są wykonywane zazwyczaj z metali, takich jak stal czy aluminium, przy użyciu maszyn CNC, elektroerozyjnych lub innych technologii obróbki,

-

montaż formy - po wykonaniu poszczególnych elementów formy, następuje ich montaż oraz sprawdzenie poprawności działania,

-

testowanie formy - przed rozpoczęciem produkcji seryjnej, formę poddaje się testom, aby sprawdzić jakość wytwarzanych elementów oraz ewentualne potrzeby korekty.

Średni czas produkcji formy wtryskowej zależy od wielu czynników, takich jak złożoność formy, użyte materiały czy technologie obróbki. Przyjmuje się, że czas produkcji formy wtryskowej wynosi od kilku tygodni do nawet kilku miesięcy.

Koszty produkcji formy wtryskowej są zróżnicowane i zależą od takich czynników, jak wielkość formy, złożoność konstrukcji, użyte materiały czy technologie obróbki. W przypadku prostych form, koszty mogą wynosić kilka tysięcy złotych, natomiast w przypadku bardziej skomplikowanych konstrukcji, koszty mogą sięgać nawet kilkuset tysięcy złotych.

Wśród najważniejszych aspektów produkcji form wtryskowych można wymienić:

-

precyzyjne wykonanie formy - wpływa na jakość wytwarzanych elementów oraz żywotność formy,

-

dobór odpowiednich materiałów - formy muszą być wykonane z materiałów odpornych na ścieranie oraz wysokie temperatury,

-

projektowanie formy z uwzględnieniem specyfiki tworzywa - różne tworzywa sztuczne mają różne właściwości, co wpływa na wymagania stawiane formom,

-

optymalizacja procesu wtryskiwania - poprzez odpowiednie ustawienie parametrów wtryskiwania, można zminimalizować ilość odpadów oraz skrócić czas cyklu.

Produkcja form wtryskowych to proces wymagający precyzji oraz uwzględnienia wielu aspektów. Dobrze wykonana forma wtryskowa pozwala na efektywną produkcję elementów z tworzyw sztucznych, co przekłada się na oszczędność czasu oraz kosztów.

Wybór i dobór formy wtryskowej

Wybór formy wtryskowej oraz dobór tworzywa są kluczowymi czynnikami wpływającymi na jakość i efektywność procesu wtryskiwania. W tej sekcji przedstawimy porady dotyczące wyboru i doboru formy wtryskowej oraz zależność formy od wybranego tworzywa.

Przy doborze formy wtryskowej warto zwrócić uwagę na następujące aspekty:

-

złożoność konstrukcji - im bardziej skomplikowana forma, tym większe wymagania co do precyzji wykonania oraz technologii obróbki,

-

rozmiar formy - większe formy mogą generować wyższe koszty produkcji oraz wymagać większej mocy maszyn wtryskowych,

-

ilość kawitacji - liczba kawitacji wpływa na szybkość produkcji oraz jakość wytwarzanych elementów,

-

typ zastosowanego tworzywa - różne tworzywa sztuczne mają różne właściwości, co wpływa na wymagania stawiane formom.

Zależność formy wtryskowej od wybranego tworzywa jest istotna, gdyż różne tworzywa mają różne właściwości, takie jak temperatura topnienia, lepkość czy skurcz. Przykładowo, tworzywa o wyższej temperaturze topnienia wymagają form o większej odporności na wysokie temperatury, podczas gdy tworzywa o większym skurczu mogą wymagać form o większej precyzji wykonania.

W procesie doboru tworzywa warto uwzględnić następujące kryteria:

-

właściwości mechaniczne - wytrzymałość, sztywność, twardość,

-

właściwości termiczne - temperatura topnienia, odporność na temperatury,

-

właściwości chemiczne - odporność na środki chemiczne, korozję,

-

estetyka - kolor, połysk, tekstura powierzchni,

-

koszt - cena tworzywa oraz koszty związane z jego przetwarzaniem.

Podsumowując, wybór formy wtryskowej oraz dobór tworzywa są kluczowymi czynnikami wpływającymi na jakość i efektywność procesu wtryskiwania. Należy uwzględnić złożoność konstrukcji, rozmiar formy, ilość kawitacji oraz typ zastosowanego tworzywa, aby zoptymalizować proces produkcji elementów z tworzyw sztucznych.

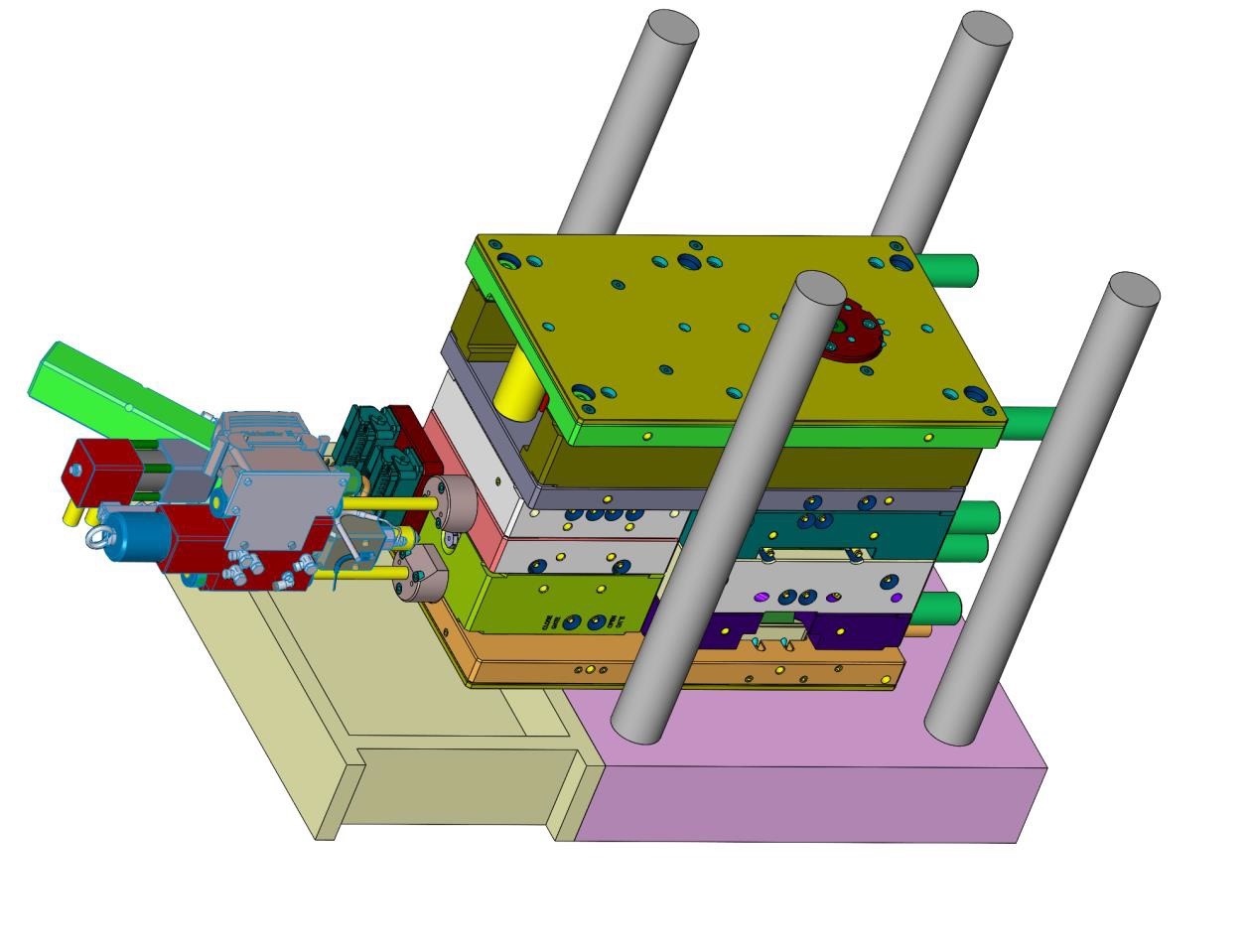

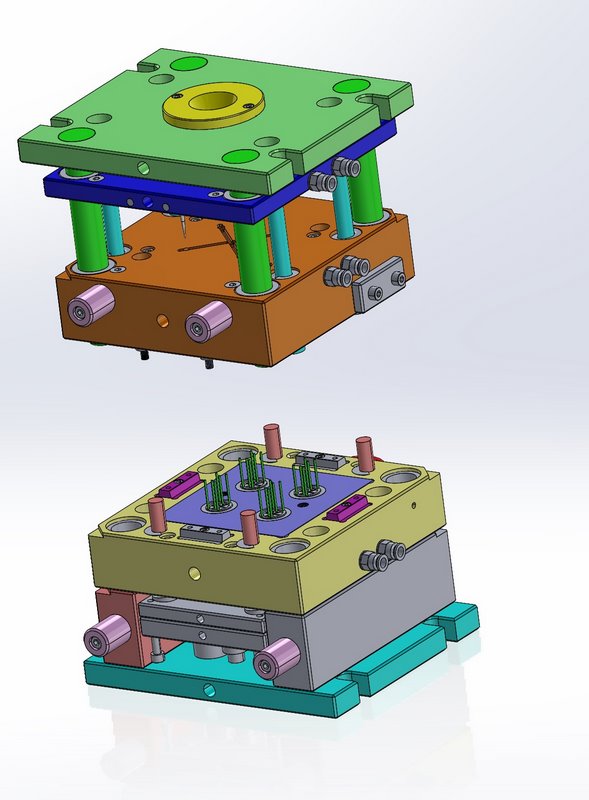

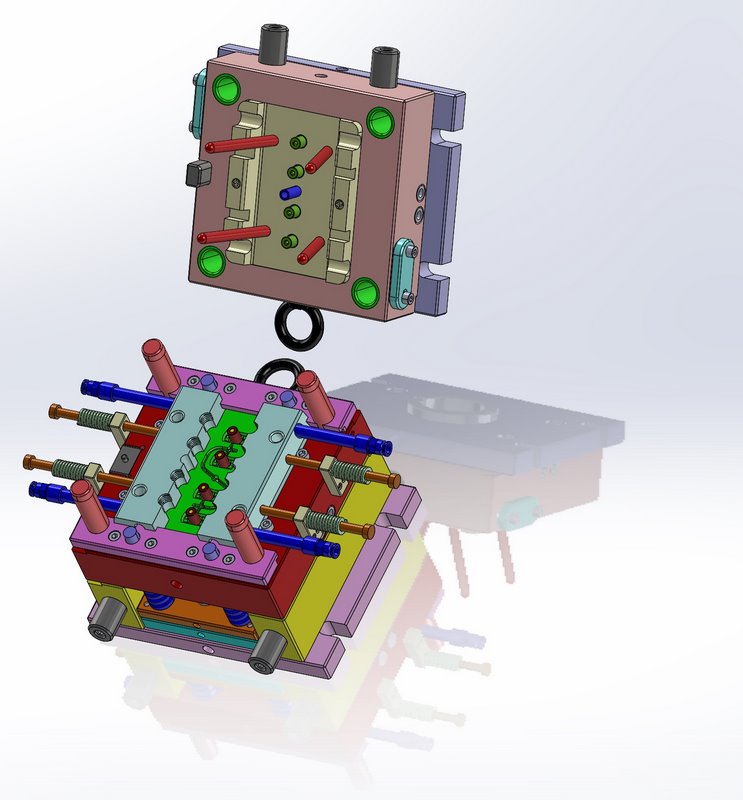

Konstrukcja i wykonanie formy wtryskowej

Wykonanie projektu formy wtryskowej oraz jej konstrukcja są kluczowe dla uzyskania wysokiej jakości wyprasek. W tym rozdziale omówimy poszczególne etapy konstrukcji formy wtryskowej oraz parametry, które należy uwzględnić podczas projektowania i wykonania formy.

Proces projektowania formy wtryskowej obejmuje następujące etapy:

-

Analiza wymagań technicznych i technologicznych wypraski,

-

Projektowanie wnętrza formy wtryskowej, w tym wykonywanie gniazd formy wtryskowej,

-

Projektowanie układu wlewowego formy wtryskowej,

-

Projektowanie układu chłodzenia formy wtryskowej,

-

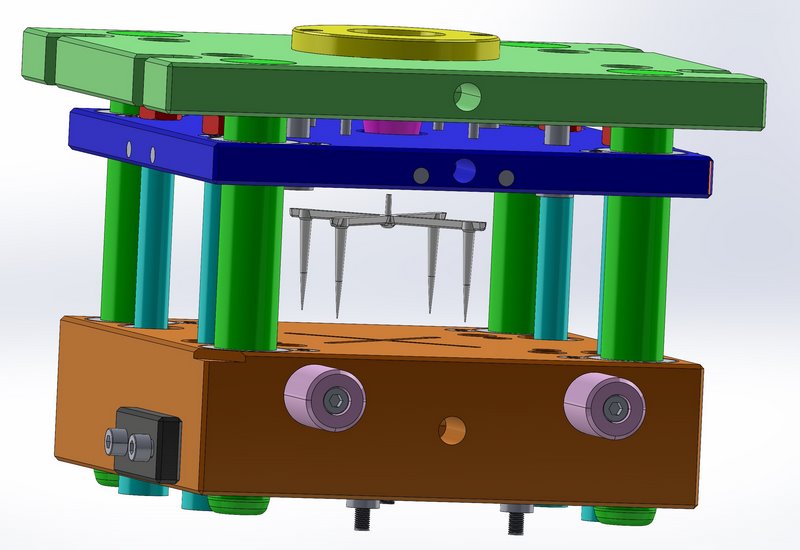

Projektowanie układu wypychania wypraski oraz układu usuwania wlewka,

-

Określenie parametrów formy wtryskowej, takich jak temperatura formy, grubość ścianki czy kąt pochylenia,

-

Projektowanie elementów prowadzących oraz wymiennych wkładek.

Podczas konstrukcji form wtryskowych należy uwzględnić wiele czynników, takich jak:

-

Wnętrze formy wtryskowej - kształtka lub wypraska musi być zaprojektowana z uwzględnieniem technologiczności wypraski oraz dokładności wymiarowej,

-

Układ chłodzenia formy wtryskowej - odpowiednio zaprojektowany układ chłodzenia pozwala na utrzymanie optymalnej temperatury formy wtryskowej, co wpływa na jakość wyprasek,

-

Układ wlewowy formy wtryskowej - układ ten odpowiada za doprowadzenie tworzywa do wnętrza formy, a jego właściwe zaprojektowanie wpływa na równomierny rozkład tworzywa oraz minimalizację naprężeń wewnętrznych,

-

Układ wypychania - układ ten pozwala na wypychanie wypraski z formy oraz usuwanie wlewka, a jego właściwe zaprojektowanie wpływa na jakość wyprasek oraz szybkość procesu wtryskiwania,

-

Parametry formy wtryskowej - takie jak temperatura formy, grubość ścianki czy kąt pochylenia, które wpływają na jakość wyprasek oraz efektywność procesu wtryskiwania.

Podsumowując, konstrukcja i wykonanie formy wtryskowej są kluczowe dla uzyskania wysokiej jakości wyprasek. Należy uwzględnić poszczególne etapy konstrukcji oraz parametry formy, takie jak układ chłodzenia, układ wlewowy, układ wypychania czy parametry formy wtryskowej, aby zoptymalizować proces produkcji elementów z tworzyw sztucznych.

Zastosowanie form wtryskowych

Zastosowanie form wtryskowych jest niezwykle szerokie, a ich różnorodność pozwala na produkcję wyprasek o różnych kształtach, rozmiarach i właściwościach. W tym rozdziale omówimy typy form wtryskowych oraz ich zastosowanie w różnych branżach.

Różnorodne formy wtryskowe można podzielić na kilka głównych kategorii, takich jak:

-

Formy zimnokanałowe - stosowane w przypadku tworzyw termoplastycznych, gdzie tworzywo jest wtryskiwane do formy przez zimny kanał. Charakteryzują się prostotą konstrukcji i niższymi kosztami produkcji, ale mogą generować większą ilość odpadów w postaci wlewków.

-

Forma gorącokanałowa - stosowana głównie w przypadku tworzyw termoplastycznych o wysokim przepływie. W tego typu formach tworzywo jest wtryskiwane przez gorący kanał, co pozwala na zmniejszenie ilości odpadów i skrócenie czasu cyklu wtrysku. Koszt produkcji takiej formy jest jednak wyższy niż w przypadku form zimnokanałowych.

-

Formy wtryskowe rozdmuchowe - wykorzystywane do produkcji wyprasek o kształcie cylindrycznym, takich jak butelki czy pojemniki. W tym przypadku tworzywo jest wtryskiwane do formy, a następnie rozdmuchiwane pod wpływem ciśnienia powietrza, co pozwala na uzyskanie wyprasek o jednorodnej grubości ścianki.

-

Gabarytowe formy wtryskowe - stosowane do produkcji wyprasek o dużych gabarytach, takich jak elementy mebli czy części samochodowe. Wymagają one zastosowania specjalistycznych maszyn wtryskowych o dużym nacisku zamykania oraz precyzyjnego projektowania formy, aby uzyskać wysoką jakość wyprasek.

Typy form wtryskowych

Wybór odpowiedniego typu formy wtryskowej zależy od wielu czynników, takich jak rodzaj tworzywa, wymagana jakość wyprasek, wielkość produkcji czy koszty inwestycji. Warto zwrócić uwagę na specyfikę poszczególnych form, takich jak formy zimnokanałowe czy forma gorącokanałowa, aby zoptymalizować proces produkcji wyprasek z tworzyw sztucznych.

Podsumowując, zastosowanie form wtryskowych jest niezwykle szerokie, a ich różnorodność pozwala na produkcję wyprasek o różnych kształtach, rozmiarach i właściwościach. Wybór odpowiedniego typu formy, takiej jak formy zimnokanałowe, forma gorącokanałowa, formy wtryskowe rozdmuchowe czy gabarytowe formy wtryskowe, pozwala na zoptymalizowanie procesu produkcji oraz uzyskanie wysokiej jakości wyprasek.

Koszt formy wtryskowej

Koszt formy wtryskowej jest jednym z kluczowych czynników wpływających na decyzję o wyborze technologii wtryskiwania tworzyw sztucznych. W tej sekcji omówimy informacje do wyceny form wtryskowych, przyczyny kosztów form wtryskowych oraz porównamy koszt wykonania formy wtryskowej na rynku krajowym i zagranicznym, np. w Chinach.

Wycena formy wtryskowej zależy od wielu czynników, takich jak:

-

Wielkość i złożoność formy - większe i bardziej skomplikowane formy wymagają większego nakładu pracy i materiałów, co wpływa na ich koszt.

-

Typ formy wtryskowej - różne typy form, takie jak formy zimnokanałowe, gorącokanałowe czy gabarytowe, mają różne koszty wykonania.

-

Materiały użyte do produkcji formy - wybór materiału, z którego wykonana jest forma, wpływa na jej trwałość, a co za tym idzie, na koszt formy.

-

Stopień precyzji i wykończenia powierzchni formy - wyższa precyzja i lepsze wykończenie formy zwiększają jej koszt.

-

Liczba kawitacji - większa liczba kawitacji (ilość miejsc w formie, w których wtryskiwane jest tworzywo) wpływa na koszt formy.

Koszt wykonania formy wtryskowej może się różnić w zależności od kraju produkcji. Na przykład, koszt formy wtryskowej z Chin może być niższy niż na rynku krajowym, ze względu na niższe koszty pracy i materiałów. Jednak warto zwrócić uwagę na jakość wykonania formy oraz ewentualne koszty związane z transportem i cłami.

Podsumowując, cena formy wtryskowej zależy od wielu czynników, takich jak wielkość i złożoność formy, typ formy wtryskowej, materiały użyte do produkcji formy, stopień precyzji i wykończenia powierzchni formy oraz liczba kawitacji. Przy wyborze formy warto również rozważyć koszty związane z jej produkcją na rynku krajowym i zagranicznym, np. w Chinach.

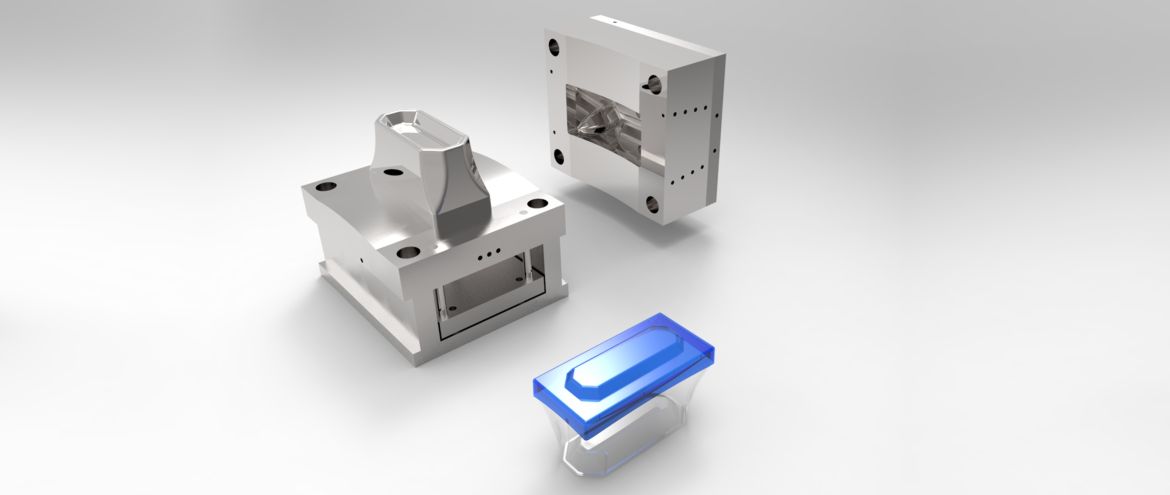

Technologia wtryskiwania i wykończenia powierzchni formy

Technologia wtryskiwania to proces, w którym tworzywo sztuczne jest podgrzewane do stanu płynnego, a następnie wtryskiwane pod wysokim ciśnieniem do formy. W związku z tym, kluczowe znaczenie ma wykończenie powierzchni formy, które wpływa na jakość ostatecznego produktu. W tej sekcji omówimy procesy wykończeniowe powierzchni formy oraz wpływ wysokich temperatur w formie wtryskowej na proces wtryskiwania.

Wykończenie powierzchni formy ma na celu uzyskanie odpowiedniej jakości powierzchni produktu oraz zapewnienie właściwego przepływu tworzywa w formie. Procesy wykończeniowe obejmują:

-

Szlifowanie - usuwanie nadmiaru materiału i wygładzanie powierzchni formy.

-

Polerowanie - nadanie formie wysokiej jakości powierzchni, co wpływa na estetykę i funkcjonalność produktu.

-

Chemiczne obróbki powierzchni - stosowane w celu poprawy właściwości antyadhezyjnych formy, co ułatwia proces wtryskiwania i wyjmowania produktu z formy.

Wysokie temperatury w formie wtryskowej mają istotny wpływ na proces wtryskiwania. Wpływają one na:

-

Przepływ tworzywa - wyższa temperatura powoduje lepszy przepływ tworzywa w formie, co ułatwia wypełnienie kawitacji i uzyskanie odpowiedniej jakości produktu.

-

Czas cyklu - wyższa temperatura skraca czas cyklu, co przekłada się na większą wydajność procesu wtryskiwania.

-

Właściwości mechaniczne produktu - odpowiednie zarządzanie temperaturą w formie wpływa na właściwości mechaniczne produktu, takie jak wytrzymałość czy sztywność.

Podsumowując, technologia wtryskiwania oraz wykończenia powierzchni formy mają kluczowe znaczenie dla jakości ostatecznego produktu. Procesy wykończeniowe, takie jak szlifowanie, polerowanie czy chemiczne obróbki powierzchni, wpływają na estetykę i funkcjonalność produktu. Z kolei wysokie temperatury w formie wtryskowej mają istotny wpływ na przepływ tworzywa, czas cyklu oraz właściwości mechaniczne produktu.

Inne aspekty form wtryskowych

W tej sekcji omówimy różne aspekty związane z formami do wtryskarki, takie jak materiały, konstrukcja, procesy produkcyjne i inne. Przyjrzymy się również formom wtryskowym fastpart oraz tańszym formom wtryskowym.

Rodzaje form wtryskowych zależą od zastosowania, materiałów i procesów produkcyjnych. Najpopularniejsze rodzaje to metalowa forma wtryskowa oraz wysokiej jakości forma wtryskowa. Wybór odpowiedniego rodzaju formy wpływa na jakość wykonanych elementów oraz koszty produkcji.

Elementy form wtryskowych obejmują między innymi gniazdo formujące, węże do form wtryskowych oraz prasy do tuszowania form wtryskowych. Każdy z tych elementów pełni ważną funkcję w procesie wtryskiwania i wpływa na jakość wytworzonych detali.

Materiał form wtryskowych ma kluczowe znaczenie dla trwałości i jakości formy. Najczęściej stosowane materiały na formę wtryskową to stal, aluminium oraz stopy metali. Wybór odpowiedniego materiału zależy od wymagań dotyczących wytrzymałości, odporności na zużycie oraz kosztów produkcji.

Prace nad formą wtryskową obejmują projektowanie, wykonanie oraz testowanie formy. W trakcie tych prac ważne jest uwzględnienie takich aspektów jak waga detalu formy wtryskowej, odpowietrzenie form wtryskowych oraz ilość gniazd w formie wtryskowej. Odpowiednie zaprojektowanie i wykonanie formy wpływa na jakość ostatecznego produktu oraz efektywność procesu wtryskiwania.

Warto również zwrócić uwagę na możliwość zastosowania druku 3D w produkcji form wtryskowych. Druk 3D pozwala na szybsze i tańsze wykonanie prototypów form, co może przyczynić się do obniżenia kosztów produkcji oraz skrócenia czasu wprowadzenia produktu na rynek.

Podsumowując, różne aspekty form wtryskowych, takie jak rodzaje form, materiały, konstrukcja czy procesy produkcyjne, mają istotny wpływ na jakość i efektywność procesu wtryskiwania. Wybór odpowiedniej formy, uwzględniając takie czynniki jak formy wtryskowe fastpart czy tańsze formy wtryskowe, może przyczynić się do osiągnięcia lepszych wyników oraz obniżenia kosztów produkcji.

Podsumowanie

W niniejszym artykule omówiliśmy najważniejsze aspekty związane z formami wtryskowymi, takie jak ich budowa, rodzaje, zastosowanie, koszty oraz technologia wtryskiwania i wykończenia powierzchni. Przedstawiliśmy również informacje na temat form wtryskowych do tworzyw sztucznych, produkcji form wtryskowych oraz wyboru i doboru formy wtryskowej.

Podkreśliliśmy znaczenie konstrukcji i wykonania formy wtryskowej, uwzględniając takie aspekty jak waga detalu, odpowietrzenie czy ilość gniazd. Omówiliśmy również inne aspekty form wtryskowych, takie jak materiały, rodzaje form, procesy produkcyjne oraz zastosowanie druku 3D w produkcji form.

Wspomnieliśmy o formach wtryskowych fastpart oraz tańszych formach wtryskowych, które mogą przyczynić się do obniżenia kosztów produkcji i skrócenia czasu wprowadzenia produktu na rynek. Wskazaliśmy również na istotność elementów form wtryskowych, takich jak gniazdo formujące, węże czy prasy do tuszowania.

Podsumowując, różnorodność aspektów związanych z formami wtryskowymi ma kluczowe znaczenie dla jakości i efektywności procesu wtryskiwania. Wybór odpowiedniej formy, uwzględniając wszystkie omówione czynniki, może przyczynić się do osiągnięcia lepszych wyników oraz obniżenia kosztów produkcji.

Skontaktuj się z nami

Nasze biuro konstrukcyjne od lat współpracuje z klientami przy licznych projektach. Mamy ogromne doświadczenie w projektowaniu form wtryskowych, a przy tym stale się rozwijamy – zarówno pod kątem kompetencji, jak i wykorzystywanych technologii.

Potrzebujesz zaufanego partnera w procesie produkcyjnym? Skontaktuj się z biurem konstrukcyjnym 3D Mold!