Technologia wytwarzania narzędzi jest tak samo ważna jak zaprojektowanie, analiza, testowanie i optymalizacja. Dzięki naszej wiedzy możemy zaproponować najbardziej optymalne rozwiązanie wytwarzania produktu pod względem jakości, czasu i kosztów produkcji.

Biuro konstrukcyjne 3D Mold posiada technologów, którzy prowadzą konsultacje z Klientem i służą wsparciem. W celu doboru technologii spełniającej oczekiwania Klienta nasi technolodzy biorą pod uwagę takie cechy produktów jak:

- przewidywane ilości produkcyjne

- certyfikaty i normy

- dokładność i tolerancja

- rodzaj materiału/tworzywa

- jakość powierzchni

- estetyka

- masa

- w jakim środowisku produkt będzie pracował

Biuro konstrukcyjne 3D Mold wykonuje produkty m.in. w technologiach:

1

Formowanie wtryskowe

Jest najpowszechniej stosowanym sposobem wytwarzania części z tworzywa sztucznego. Szeroka gama produktów jest wytwarzana za pomocą formowania wtryskowego. Tworzywo sztuczne stapia się w urządzeniu do formowania, a następnie wtryskuje się do formy, w której ochładza się oraz zestala się w części końcowej. Forma wtryskowa jest złożonym narzędziem, które musi równocześnie podołać wielu różnym wymaganiom występującym w procesie wtryskiwania tworzyw. Formy, zwykle wykonane ze stali albo aluminium, zawierają wiele elementów m.in. matryce, stempel, wypychacze, suwaki czy system chłodzenia. Formowanie wtryskowe jest to korzystny sposób produkcji elementów plastikowych w dużych ilościach. Zalety to: wysoka dokładność, powtarzalność i duży wybór materiałów.2

Wykrojnik

Jest to narzędzie stosowane do wycinania określonego kształtu z arkusza blachy lub innego cienkiego materiału. Wykrojnik, oprócz zasadniczej funkcji wycinania, może również przygniatać, giąć lub perforować.3

Materiał kompozytowy

Kompozyt − występuje, gdy dwa lub więcej różnych materiałów jest połączonych ze sobą w celu stworzenia lepszego i unikalnego materiału. W porównaniu do typowych materiałów stosowanych obecnie, takich jak metal czy drewno, kompozyt może stanowić wielką zaletę. Jest nią wytrzymałość i sztywność w połączeniu z lekkością. Oprócz ww. zalet kompozyty posiadają takie właściwości jak:- długą żywotność

- elastyczność projektowania

- brak korozji

- brak przewodnictwa

- elastyczność

- niskie koszty utrzymania

Typowe zastosowania kompozytów tworzyw sztucznych obejmują m.in.: samoloty, łodzie, czy części samochodowe.

4

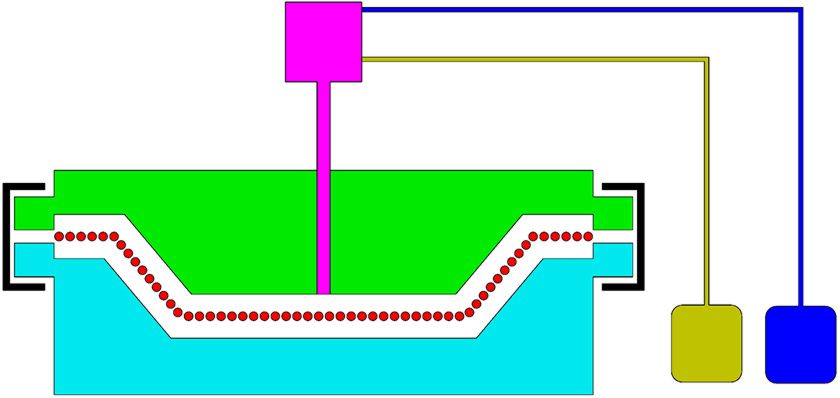

Formowanie żywicy - RTM

Jest procesem wieloetapowym zamkniętej formy do produkcji masowej - od 100 do 500 + jednostek / rok - z wysokiej jakości kompozytów z włókna szklanego lub tworzywa sztucznego wzmocnionego włóknami. RTM polega na umieszczeniu preformy włóknistej dopasowanej połówki formy, a następnie wtryśnięciu do matrycy żywicy termoutwardzalnej do zamkniętej wnęki formy, przy niskim ciśnieniu. Po utwardzeniu, formy otwiera się i usuwa się część.

Zalety RTM:

- elastyczność projektowania do tworzenia złożonych kształtów i form,

- doskonała, jednolita tolerancja wymiarowa : + / - 1,0 mm

- Wysoka zawartość włókien - 25 % do 50 % zawartości włókien objętościowych - tworzy mocne i lekkie masy gotowego produktu.

- niskie koszty oprzyrządowania, zmniejsza koszty rozruchu i czas wprowadzenia produktu na rynek.

- odzysk materiałów wysokiej wydajności poprawia efektywności pracy zmniejsza składowe kosztów produkcji

- produkt zachowuje estetykę i wysoka jakość powierzchni wewnątrz i na zewnątrz

- zmniejszone straty materiału i wtrysku.

5

Termoformowanie

Kształtowanie termiczne opisuje sposób ogrzewania arkusza termoplastycznego do swojej temperatury mięknienia, która rozciąga się nad formą i utrzymuje go na miejscu, podczas gdy stygnie i krzepnie w pożądany kształt.Termoplastyczny arkusz jest zamocowany do urządzenia trzymającego i ogrzewa się w piecu z wykorzystaniem albo konwekcję lub promieniowaniem cieplnym aż zostanie zmiękczone. Arkusz ten jest następnie trzymany poziomo na matrycy i sprasowuje się lub rozciąga się na formie za pomocą podciśnienia, ciśnienia lub siły mechanicznej. Zmiękczony arkusz jest zgodny z kształtem formy, jest utrzymywany na swoim miejscu aż wystygnie.

Przygotowanie narzędzia do termoformowania nie musi być kosztowne i czasochłonne. Narzędzia te są zwykle wykonane z aluminium(przy dużej skali produkcji). Formy drewniane są czasami używane do małych serii produkcyjnych.