Pierwsza prasa do formowania wtryskowego powstała ponad 100 lat temu. Maszyna była prosta, ale skuteczna - dlatego wraz z nią narodziła się branża, która na zawsze zmieniła produkcję. Projektowanie form wtryskowych to ważny element tego procesu. Dowiedz się więcej na ten temat!

Projektowanie form wtryskowych - podstawy

Prawie każda plastikowa część wokół Ciebie została wyprodukowana przy użyciu formowania wtryskowego: od części samochodowych, przez obudowy elektroniczne, aż po sprzęt kuchenny.

Pierwszym krokiem tego procesu jest zaprojektowanie modelu części, które później zostaną wyprodukowane. Bierze się pod uwagę czynniki takie jak:

- kształt i wymiary - formy wtryskowe muszą być zaprojektowane tak, aby dokładnie odwzorować kształt i rozmiar produktu, który ma zostać wytworzony;

- temperatura - pozwala na topnienie materiału oraz na jego równomierne rozprowadzenie w formie wtryskowej;

- ciśnienie - wpływa na jakość formowania, a także na zużycie materiału, którego ilość musi być dostosowana do ciśnienia wtrysku;

- czas wtryskiwania - to od niego zależy na wydajność całego procesu oraz jakość końcowego produktu.

Kolejnym krokiem jest wykonanie prototypu formy wtryskowej – na tym etapie przeprowadza się także testy pod kątem wydajności. Wszystko działa poprawnie? Czas przystąpić do produkcji!

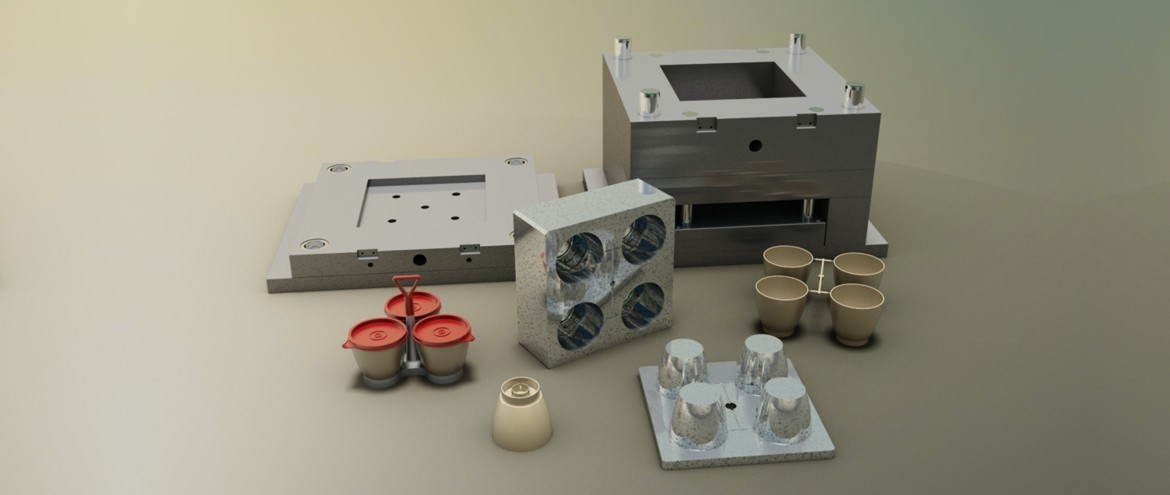

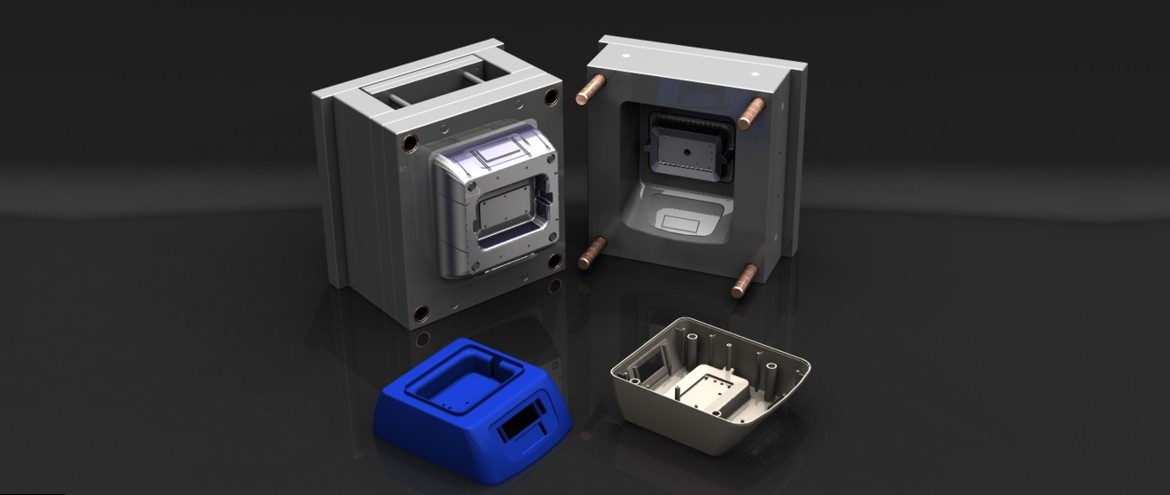

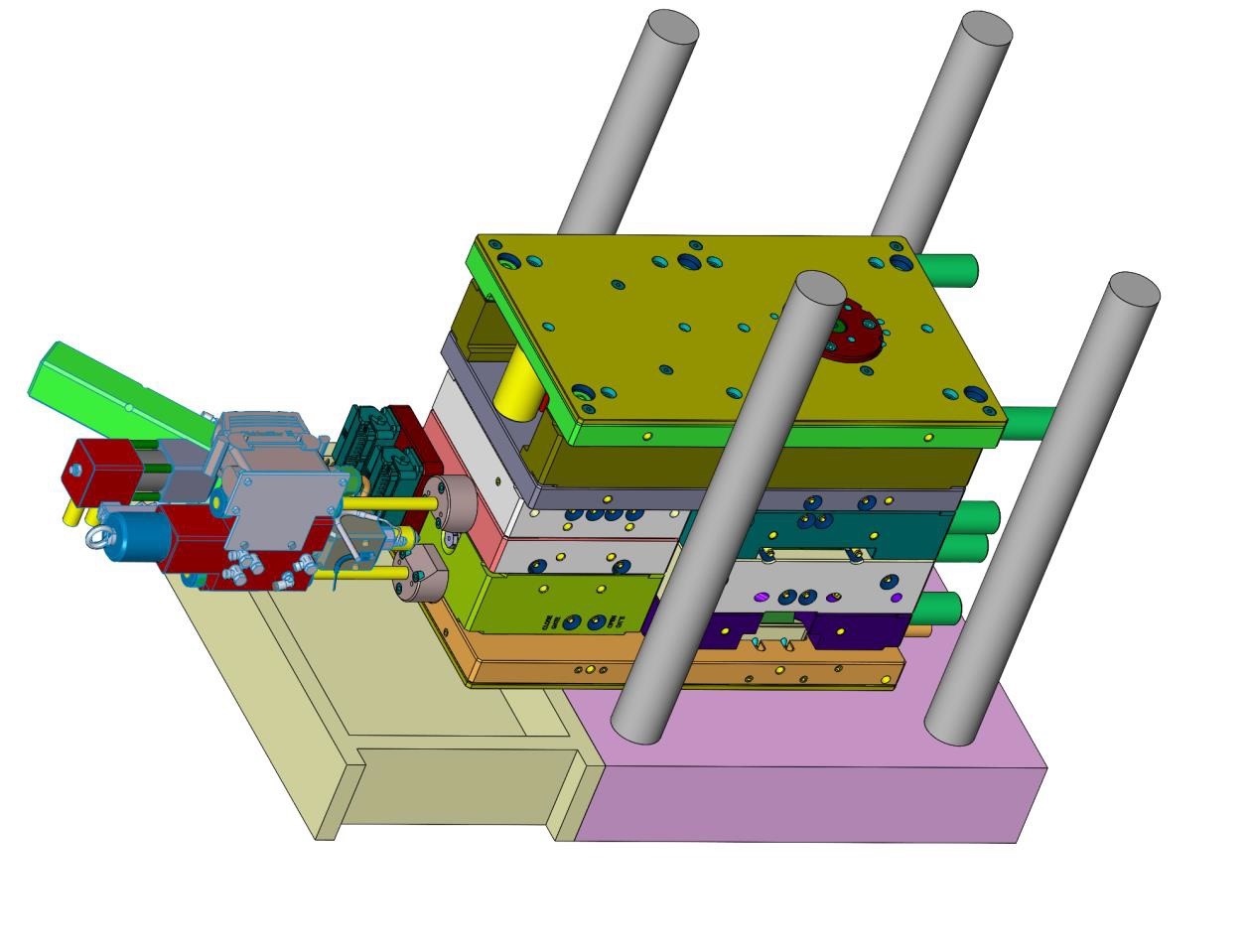

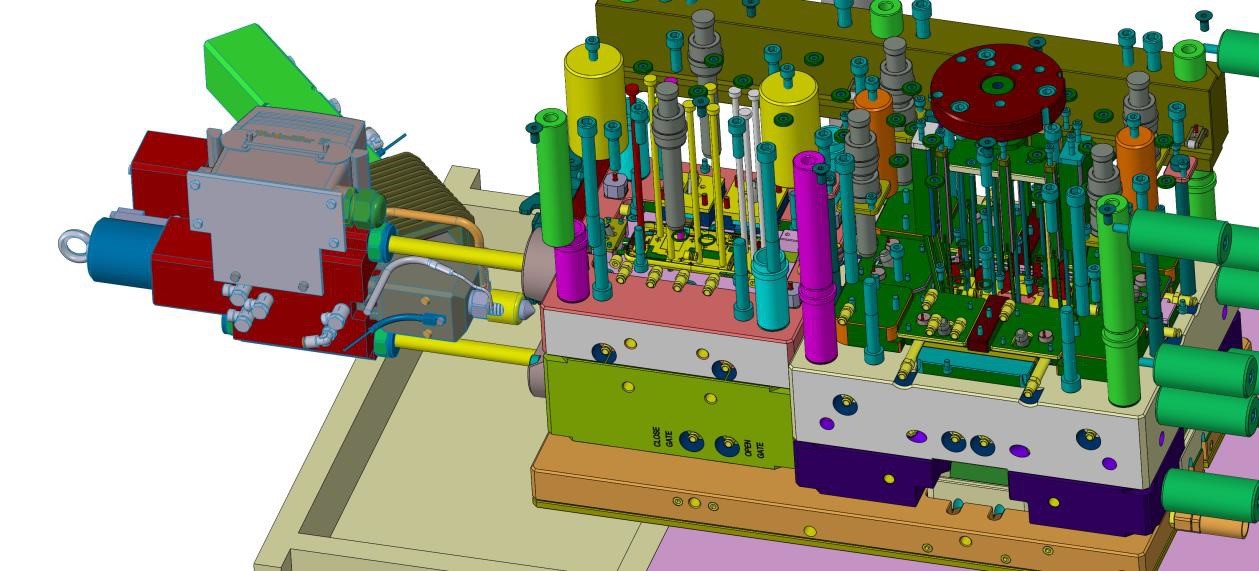

Jakie formy wtryskowe projektujemy?

Główne cechy zaprojektowanych przez biuro konstrukcyjne 3D Mold form to:

- wielogniazdowe;

- dwukomponentowe - przekładane robotem z gniazda do gniazda(np. obtrysk z TPE);

- gorącokanałowe - z zamykanymi iglicami; (bez iglic również);

- z wtryskiem bocznym;

- zimnokanałowe;

- z wieloma płaszczyznami podziału;

- formy z dodatkowym spychaniem od strony matrycy (mechanicznie / hydraulicznie);

- z dodatkowym zastosowaniem pneumatyki (dodatkowe ruchy - np. małe suwaki);

- na wypraski cienkościenne;

- na wypraski techniczne (automotive/ industry/ medical);

- z zastosowaniem suwaków / suwaków skośnych / szczęk;

- z wielotaktowym sposobem wypychania;

- szybkobieżne - z krótkim czasem cyklu;

- wielowariantowe;

- zgodnie z wytycznymi klienta;

- prototypowe;

Czym są formy dwukomponentowe?

W formach dwukomponentowych wykorzystuje się więcej niż jeden materiał do formowania każdej części. Przy jakich projektach takie rozwiązanie może się przydać?

- Niestandardowe wymagania jakościowe. Formy 2K pomagają w dopracowaniu właściwości materiału. Dzięki formowaniu z różnych tworzyw można osiągnąć na przykład większą elastyczność, odporność na ciepło, promieniowanie UV.

- Względy estetyczne. Użyteczność to nie wszystko – wiele projektów zakłada także określony design. Formowanie dwukomponentowe to często szybszy i wydajniejszy sposób na osiągnięcie tego samego efektu. Po co marnować czas i środki na malowanie każdego elementu z osobna, skoro możesz zdecydować o jego wyglądzie już na samym etapie projektowania?

- Bardzo złożone projekty części. Czeka Cię złożony lub wieloskładnikowy projekt, w którym pojedyncza forma może być nieopłacalna lub niemożliwa do wyprodukowania? Dzięki formom dwukomponentowym możesz łączyć proste elementy, tworząc bardziej złożone części – i to przy znacznie większej opłacalności.

Warto pamiętać, że formy 2K nie sprawdzą się w każdych warunkach. Jeśli projekt wymaga określonych właściwości materiału – na przykład w zastosowaniach spożywczych lub medycznych – formowanie dwuskładnikowe może zagrozić właściwościom materiału.

Dlaczego biuro konstrukcyjne 3D Mold?

Nasze biuro konstrukcyjne od lat współpracuje z klientami przy licznych projektach. Mamy ogromne doświadczenie w projektowaniu form wtryskowych, a przy tym stale się rozwijamy – zarówno pod kątem kompetencji, jak i wykorzystywanych technologii.

Potrzebujesz zaufanego partnera w procesie produkcyjnym? Skontaktuj się z biurem konstrukcyjnym 3D Mold!